Động cơ tên lửa được in 3D đang đẩy mạnh thời đại không gian thương mại

Vì tính chất dễ bay hơi của động cơ tên lửa không gian, nhiều mô hình thử nghiệm đầu tiên thường kết thúc chìm sâu trong đất hoặc trang trí trên đỉnh của bất kỳ cây nào không may mắn nằm gần các trang thử nghiệm. Các vụ nổ không mong muốn thực sự rất phổ biến đến mức các nhà khoa học tên lửa đã đặt ra một từ viện bỏ mình: sự tháo rời nhanh không theo lịch trình, hay RUD làm tắt.

Mỗi khi động cơ tên lửa phát nổ, nguồn gốc của sự cố cần được tìm ra để sửa chữa. Sau đó, một động cơ mới và cải tiến được thiết kế, sản xuất, chuyển đến trang thử nghiệm và bắn thử, và chu kỳ bắt đầu lại - cho đến khi việc tháo rời duy nhất diễn ra là theo kiểu chậm, theo kế hoạch. Hoàn thiện động cơ tên lửa theo cách này là một trong những nguồn chính gây chậm trễ trong một ngành công nghiệp không gian đang mở rộ.

Hiện nay, công nghệ in 3D, sử dụng hợp kim kim loại chịu nhiệt, đang cách mạng hóa phát triển thử nghiệm và sai lầm về tên lửa. Các cấu trúc toàn bộ mà trước đây cần hàng trăm thành phần riêng biệt bây giờ có thể được in trong vài ngày. Điều này có nghĩa là bạn có thể mong đợi thấy nhiều tên lửa phát nổ thành từng mảnh nhỏ trong những năm sắp tới, nhưng các phần thực sự làm nên chúng sẽ trở nên lớn hơn và ít hơn khi cuộc đua không gian của khu vực tư nhân trở nên gay cấn hơn.

Động cơ tên lửa tạo ra năng lượng tương đương với việc phát nổ một tấn TNT mỗi giây, định hướng năng lượng đó vào một loại khí xả nhiệt độ vượt quá 3,000℃. Những động cơ có thể làm điều này mà không bị tháo rời nhanh chóng theo kiểu không theo lịch trình mất ít nhất ba năm để thiết kế từ đầu, trong đó phần lớn thời gian được tiêu thụ bởi quá trình tuần hoàn của việc thiết kế lại, xây dựng lại, bắn thử và lặp lại.

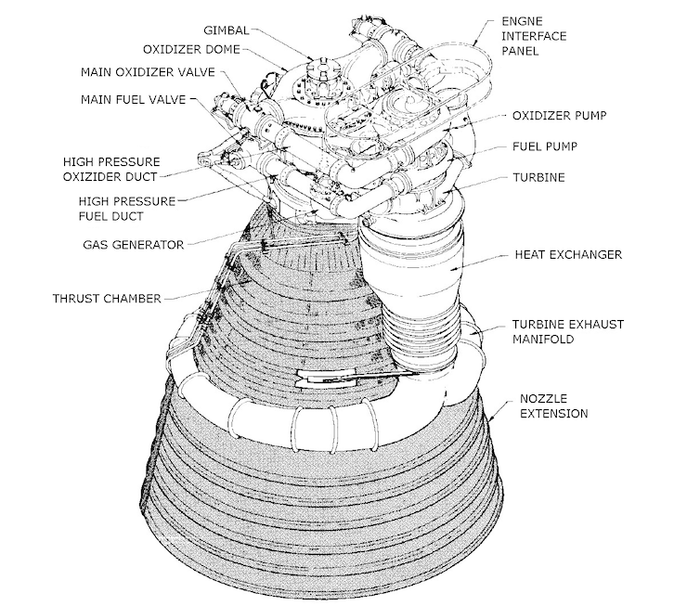

Điều đó bởi vì động cơ tên lửa cực kỳ phức tạp. Động cơ F-1 của tên lửa Saturn V, đã đẩy Neil Armstrong đến Mặt Trăng vào năm 1969, mỗi cái có 5,600 bộ phận đã được sản xuất. Nhiều trong số chúng được cung cấp từ các nhà cung cấp khác nhau và phải được hàn hoặc bu-lông lại từng cái bằng tay, điều này mất thời gian.

The F-1 rocket engines that launched Apollo 11 towards the Moon were made of thousands of individual parts. Nasa/Wikimedia

The F-1 rocket engines that launched Apollo 11 towards the Moon were made of thousands of individual parts. Nasa/WikimediaQuy trình dài dằng, tốn kém này có thể phù hợp trong những năm 1960, khi chính phủ Mỹ đầu tư tiền vào NASA để thúc đẩy cuộc đua không gian, nhưng đối với các công ty tư nhân, nó đơn giản là mất quá nhiều thời gian.

Thêm nhiên liệu tên lửa

Chìa khóa để phát triển động cơ nhanh chóng là giảm số lượng bộ phận, từ đó giảm thời gian lắp ráp động cơ và sự gián đoạn do trễ chuỗi cung ứng. Cách đơn giản nhất để làm điều này là thay đổi quy trình sản xuất. Các công ty không gian hiện đang chuyển từ quy trình sản xuất bớt - loại bỏ vật liệu để tạo hình một bộ phận - sang quy trình sản xuất thêm vào xây dựng một bộ phận bằng cách thêm vật liệu vào từng phần nhỏ.

Điều đó có nghĩa là in 3D. Ngày càng, kỹ sư ưa chuộng quy trình gọi là nung chảy bằng laser chọn lọc để in 3D các bộ phận động cơ tên lửa theo quy trình thêm vào. Quy trình này hoạt động bằng cách trải một lớp bụi kim loại trước, trước khi làm tan hình dạng vào bụi bằng laser. Kim loại liên kết nơi nó được làm tan, và vẫn là bụi ở nơi không được làm tan. Khi hình dạng đã lạnh, thêm một lớp bụi khác và bộ phận được xây dựng từng lớp. Đối với động cơ tên lửa, bột hợp kim đồng Inconel được sử dụng, vì nó có thể chịu được nhiệt độ rất cao.

How engineers 3D-print parts. Stratasys Direct Manufacturing

How engineers 3D-print parts. Stratasys Direct ManufacturingNung chảy bằng laser chọn lọc cho phép in nhiều thành phần trong nhà, như một bộ phận thống nhất, chỉ trong vài ngày. Khi xảy ra RUD và tìm thấy lỗi, kỹ sư có thể tạo ra một sửa chữa bằng phần mềm mô phỏng 3D, tích hợp các bộ phận cực kỳ phức tạp vào động cơ tên lửa mới để thử nghiệm chỉ trong vài ngày.

Sử dụng in 3D cũng giúp nhà sản xuất giảm trọng lượng của tên lửa hoàn chỉnh, vì cần ít ốc vít và hàn để tạo ra cấu trúc phức tạp của chúng. In 3D đặc biệt hữu ích trong việc sản xuất ống nổ tản nhiệt tái tạo phức tạp của động cơ, đường dẫn nhiên liệu lạnh quanh động cơ nóng để đồng thời làm lạnh tường động cơ và làm nóng nhiên liệu lạnh trước khi cháy.

Thí nghiệm buồng đẩy tên lửa một khối này được trưng bày tại Hall 2C Booth C354 tại #ParisAirShow tạo ra một thành phần lắp ráp giảm bớt với các đường ống nội bộ tích hợp và các kênh làm mát lưới. https://t.co/x7JddUk4yl pic.twitter.com/Q1WnErNs07

— SLM Solutions (@SLMSolutions_NA) June 19, 2019

Việc thiết kế lại động cơ Apollo F-1 bằng cách sử dụng in 3D đã giảm số lượng bộ phận từ 5,600 xuống còn 40. Chưa có công ty nào giảm số lượng này xuống còn một, nhưng không thể phủ nhận rằng in 3D đã mang lại một kỷ nguyên mới về việc phát triển động cơ tên lửa nhanh chóng, linh hoạt.

Kinh doanh có lợi

Điều đó quan trọng đối với các doanh nghiệp không gian tư nhân. Xây dựng một tên lửa không rẻ. Nhà đầu tư có thể trở nên bồn chồn khi đống rác RUD bắt đầu tăng lên. Các công ty cạnh tranh để phóng các tải trọng vào không gian gặp sự giảm điểm truyền thông mỗi khi họ phải hoãn lịch trình phóng của họ vì tên lửa lỗi.

Hầu hết tất cả các công ty tên lửa mới và các startup không gian đang áp dụng công nghệ in 3D kim loại. Nó tăng tốc cho giai đoạn phát triển của họ, giúp họ sống sót trong những năm quan trọng trước khi họ có thể đưa bất cứ thứ gì vào không gian. Đáng chú ý có Rocket Lab, sử dụng động cơ in 3D để phóng tên lửa từ New Zealand, và Relativity Space đang in 3D toàn bộ tên lửa của mình. Ở Anh có Skyrora và Orbex. Công ty sau nhằm phóng một tên lửa bằng động cơ in 3D ngay từ năm 2022.

Bài viết của Oliver Hitchens, Nghiên cứu sinh Tiến sĩ, Bộ môn Kỹ thuật Điện và Điện tử, Đại học Surrey

Bài viết này được tái xuất bản từ The Conversation dưới giấy phép Creative Commons. Đọc bài viết gốc.