Các mảnh giấy màu | |

| Thuộc tính vật lý | |

|---|---|

| Khối lượng riêng | Từ 700 đến hàng nghìn |

| Giấy | |||

"Giấy" phồn thể (trên) và giản thể (dưới) | |||

| Phồn thể | 紙 | ||

|---|---|---|---|

| Giản thể | 纸 | ||

| |||

Giấy là vật liệu mỏng làm từ chất xơ, có độ dày từ vài trăm µm đến vài cm, thường có nguồn gốc thực vật và được liên kết bởi lực liên kết hiđrô mà không cần chất kết dính. Giấy thường được sản xuất từ bột gỗ hoặc bột giấy. Loại giấy quan trọng nhất trong văn hóa là giấy viết. Ngoài ra, giấy còn được dùng làm vật liệu bao bì, giấy dán tường, giấy vệ sinh, hoặc trong các sản phẩm thủ công trang trí, đặc biệt phổ biến ở Nhật Bản và Trung Quốc.

Trước khi giấy được phát minh, con người dùng các hình vẽ trong hang động, khắc lên bia đá hoặc sử dụng da để lưu trữ văn kiện. Từ khi người Trung Quốc phát minh ra giấy vào năm 105, nó đã nhanh chóng phổ biến ở Trung Quốc và đến năm 750, kỹ thuật sản xuất giấy đã lan rộng đến phương Tây qua Samarkand bởi các tù binh Trung Quốc trong trận Đát La Tư giữa nhà Đường và Abbas của người Hồi giáo. Giấy đến châu Âu từ thế kỷ 12 thông qua các mối quan hệ văn hóa giữa phương Tây Thiên Chúa Giáo và phương Đông Ả Rập, cũng như qua Tây Ban Nha thời Hồi giáo.

Lịch sử

Trước khi có giấy

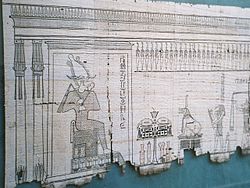

Các hình vẽ trong hang động là những văn kiện lâu đời nhất được con người vẽ bằng bột màu. Người Sumer, nền văn hóa có tuổi đời cao nhất, sử dụng những tấm bia bằng đất sét (văn tự hình nêm, bắt đầu từ khoảng 3300 trước Công nguyên). Các vật liệu hữu cơ để viết sau đó ít bền hơn. Nếu không có những tấm bia đất sét của người Sumer, chúng ta sẽ biết rất ít về thời kỳ này. Da, giấy da (parchment), gỗ, vỏ cây và giấy cói (giấy chỉ thảo) - có từ Ai Cập khoảng 3000 trước Công nguyên - đều có thể cháy và bị phân hủy sinh học.

Giấy cói (giấy chỉ thảo) được làm từ cây cói giấy (hay cây chỉ thảo – cyperus papyrus, họ Cói), làm bằng cách buộc chúng lại và đặt chéo lên nhau trước khi ép lại. Người ta viết lên đó bằng mực đen hoặc đỏ. Mực đen bao gồm bồ hóng và dung dịch từ nhựa cây keo (gummi arabicum). Mực đỏ được làm từ hoàng thổ. Người ta sử dụng một cây cọ làm từ cây sậy để viết.

Mặc dù cây cói giấy (cây chỉ thảo) cũng có ở Hy Lạp nhưng không được lan truyền ra ngoài nước. Trong thế kỷ thứ 3, người Hy Lạp thay thế cây cọ viết bằng lông chim. Từ giấy trong các ngôn ngữ ở châu Âu (papier, paper...) dẫn từ tên của cây cói giấy - papyrus.

Ngoài ra người ta còn viết trên giấy da (parchment) là loại da mỏng chưa được thuộc.

Ở Roma, người ta sử dụng cả giấy cói (giấy chỉ thảo) và bảng làm bằng sáp, văn thơ được khắc lên bằng một cây nhọn. Bằng cách sử dụng một chiếc dao cạo, sáp có thể được làm phẳng và có thể viết lên bảng này. Ở Ấn Độ, người ta sử dụng lá cây cọ. Ở Trung Quốc, trước khi phát minh ra giấy, họ đã sử dụng xương, vỏ sò, ngà voi, và sau đó là đồng thau, sắt, vàng, bạc, thiếc, thạch anh, đá, đất sét, tre và tơ lụa.

Trong thế kỷ thứ 5 (triều nhà Hậu Hán), Phạm Diệp (范曄) đã tường thuật lại:

- Từ xưa người ta đã dùng thanh tre để viết, được cột lại với nhau. Cũng có một loại giấy làm từ phế phẩm của tơ lụa. Nhưng tơ lụa quá đắt và thanh tre quá nặng nên không được sử dụng phổ biến. Vì thế Thái Luân (蔡倫) nghĩ ra kế làm giấy từ các vỏ thân cây, sợi thân cây, từ cây gai dầu cũng như từ vải và lưới đánh cá cũ. Năm Nguyên Hưng thứ nhất (105), ông tặng lên Hoàng thượng (Hán Hoà Đế), được vua khen thưởng vì tài năng của ông. Từ đó giấy trở nên thông dụng và trong cả vương quốc mọi người đều gọi đó là giấy của quý nhân Thái.

Các khám phá về khảo cổ ở Trung Hoa kết hợp với phép tính tuổi bằng carbon phóng xạ đã chứng minh rằng giấy đã xuất hiện từ hai thế kỷ trước Thái Luân, mặc dù Thái Luân vẫn được cho là người phát minh ra giấy như ngày nay.

Phát minh ra giấy

1. Thu thập nguyên liệu thô

2. Đun nóng

3. Cán mỏng

4. Ép nước

5. Phơi khô

Do đó, giấy làm từ tơ lụa đã được biết đến trước khi Thái Luân phát minh ra giấy vào thế kỷ thứ 1, xấp xỉ năm 105, chủ yếu là từ sợi trong vỏ cây dâu (dâu tằm). Trước đó, cũng đã có giấy làm từ cây gai dầu (Cannabis), còn được biết đến như cây cần sa, như được chứng minh từ những mẫu giấy tìm thấy trong khoảng từ năm 1973 đến 1978. So sánh các đối chiếu thời gian cho thấy rằng các mẫu giấy này có nguồn gốc từ khoảng năm 140 đến 87 trước Công nguyên.

Một loại nguyên liệu giấy khác là cây thụy hương (Daphne). Cây gai dầu và thụy hương có sợi dài hơn so với những loại gỗ được sử dụng hiện nay, mang lại độ bền cao hơn. Đặc tính này cho phép giấy được sử dụng trong các mục đích khác ngoài việc viết. Ở Đông Á, giấy cũng được sử dụng để làm đồ trang trí và quần áo theo truyền thống.

Nguyên liệu làm giấy được cắt vụn và giã nhỏ trong nước thành bột lỏng. Các sợi được phân tán mỏng trong nước. Đầu tiên, giấy được múc ra bằng một cái rây nổi trên mặt nước. Lưới dưới đáy rây được gắn chặt vào khung. Mỗi tờ giấy được múc ra phải được làm khô trong rây và chỉ được đem ra sau khi khô. Do đó cần đến rất nhiều rây. Kỹ thuật này đã lan truyền đến người Thái Lan vào khoảng năm 300.

Vào khoảng năm 600, kỹ thuật múc giấy đã được cải tiến bằng cách sử dụng loại rây có khung rây có thể gỡ ra khỏi rây. Tờ giấy có thể được múc ra khi còn ẩm và đem đi phơi khô. Kỹ thuật này đã lan truyền đến Triều Tiên và sau đó là Nhật Bản. Kỹ thuật này vẫn được sử dụng cho đến ngày nay trong sản xuất giấy thủ công, và nguyên tắc sản xuất giấy (cắt vụn, giã nhỏ trong nước, múc và phơi khô) vẫn không thay đổi.

Ở Nhật Bản, kỹ thuật múc giấy đã được cải tiến bằng cách pha vào bột sợi giấy nhựa từ rễ cây bụp mì (Abelmoschus manihot). Các sợi được phân tán đều hơn và không bị vón cục nữa. Loại giấy này được gọi là giấy Nhật (Washi-和紙).

Ở châu Âu sau này, quá trình sản xuất giấy đã được cải tiến bằng cách ép giấy từng chồng, đặt một tấm vải hay nỉ (phớt) giữa hai tờ giấy. Qua đó, quá trình làm khô giấy được tăng tốc và giấy được nén chặt lại.

Sử dụng giấy lan rộng

Ngay từ thế kỷ thứ 2 đã có khăn tay giấy ở Trung Quốc. Tờ Báo Bắc Kinh phát hành số đầu tiên vào năm 363 (ngưng phát hành vào năm 1936). Trong thế kỷ thứ 6, đã sản xuất giấy vệ sinh từ giấy rơm rạ, giá rẻ nhất. Xưởng trong cung đã sản xuất cho triều đình 720.000 tấm giấy vệ sinh và thêm vào đó là 15.000 tấm giấy vệ sinh tẩm hương thơm, mềm và có màu vàng nhạt cho hoàng gia.

Cũng với sự bành trướng của Con đường tơ lụa, sản xuất giấy đã được truyền bá sang Triều Tiên và Việt Nam từ thế kỷ 3 và Nhật Bản từ thế kỷ 4. Giấy bắt đầu được sản xuất tại Ấn Độ, Nepal, Pakistan và Bangladesh khoảng cuối thế kỷ 7.

Tiền giấy

Ở Trung Quốc, vua Đường Cao Tông (650–683) phát hành tiền giấy lần đầu tiên, được công nhận là tiền tệ trong thế kỷ thứ 10. Vào khoảng năm 1300, tiền giấy cũng được ban hành ở Nhật, Ba Tư và Ấn Độ.

Ở Việt Nam, trong quyển Khâm định Việt sử Thông giám cương mục đã ghi lại

- Bính Tý, năm thứ 9 (1396). (Minh, năm Hồng Vũ thứ 29)

- Tháng 4, mùa hạ. Bắt đầu ban hành tiền 'thông bảo hội sao'.

- Thiếu bảo Vương Nhữ Chu đề nghị đổi lại chế độ. Quý Ly nghe theo, mới định chế độ tiền giấy như sau: loại 10 đồng vẽ rau rong; loại 30 đồng vẽ thủy ba; loại một tiền vẽ đám mây, loại hai tiền vẽ con rùa; loại ba tiền vẽ con lân; loại 5 tiền vẽ con phượng; loại một quan vẽ con rồng. Người nào làm giả phải tội tử hình, tịch thu điền sản sung công. Khi tiền giấy đã in xong, hạ lệnh cho dân được đem tiền thực đổi lấy tiền giấy: cứ một quan tiền thực chất đổi lấy tiền giấy một quan hai tiền. Cấm chỉ dân gian không được dùng tiền đồng, bao nhiêu tiền đồng đều nộp vào quan, nếu như người nào tàng trữ riêng hoặc tiêu dùng riêng cũng phải tội như người làm giả tiền giấy.

Năm 1298 Marco Polo đã tường thuật lại việc lan truyền rộng rãi của tiền giấy. Trong thời gian này đã có nạn lạm phát làm giảm giá trị xuống chỉ còn vào khoảng 1% của giá trị ban đầu. Để chống nạn làm tiền giả, có thời gian tiền giấy được làm từ giấy đặc biệt có các chất phụ gia như sợi tơ, thuốc trừ sâu và chất màu.

Giấy trong thế giới Ả Rập

Vào năm 750 hay 751, kỹ thuật sản xuất giấy lan truyền đến Samarkand, có lẽ qua các tù binh người Trung Quốc trong một cuộc tranh chấp biên giới, và từ đấy kỹ thuật này lan rộng khắp thế giới Ả Rập. Nhờ vào các khám phá mới, người ta cho rằng ở Samarkand giấy đã được biết đến và sản xuất trước đó 100 năm. Cây lanh (Linum usitatissinum) và cây gai dầu (Cannabis L.) cũng như nước đều có đầy đủ, chẳng bao lâu người Ả Rập đã xây dựng lên một công nghiệp giấy phát đạt. Giấy lan truyền nhanh chóng đến Maroc. Một cối xay giấy đã được xây ở Bagdad vào năm 795, năm 870 quyển sách làm bằng giấy đầu tiên được phát hành ở đây. Trong văn phòng của hoàng đế Harun al-Rashid người ta đã dùng giấy để viết. Sau đó là các xưởng sản xuất ở Damascus, Cairo, ở các tỉnh Bắc Phi cho đến cả phía tây.

Người Ả Rập tiếp tục cải tiến kỹ thuật sản xuất. Nhờ vào các rây múc làm bằng dây kim loại mà người ta đã có thể tạo được hình chìm trên giấy (watermark). Giấy được phủ keo tốt hơn nhờ sử dụng tinh bột. (Phủ keo là tráng một lớp mỏng keo trên mặt giấy hay pha keo vào bột giấy lỏng trước khi múc giấy để giấy láng hơn và ít hút nước hơn, mực viết lem ít hơn.) Các đơn vị đo lường diện tích được tiêu chuẩn hóa. 500 tờ giấy là một ram giấy (thếp giấy) – rizmar. Từ này là nguồn gốc cho khái niệm về đơn vị giấy vẫn còn thông dụng cho đến ngày nay trong ngành giấy: một ram giấy (tiếng Anh: ream, tiếng Đức: Ries, tiếng Pháp: rame, tiếng Tây Ban Nha: resma...).

Giấy ở châu Âu

Qua các giao lưu văn hóa giữa phương Tây Thiên chúa giáo và phương Đông Ả Rập cũng như qua nước Tây Ban Nha thời kỳ Hồi giáo giấy được mang đến châu Âu từ thế kỷ thứ 12. Theo như Al-Idrisi tường thuật lại sau các chuyến du lịch, ngay từ giữa thế kỷ thứ 12 ở San Felipe (Xativa) gần Valencia đã có một nền công nghiệp giấy phát đạt, xuất khẩu các loại giấy cao cấp sang cả các nước láng giềng.

Sau khi người Ả Rập bị đánh đuổi khỏi Tây Ban Nha, vùng quanh Valencia vẫn còn là nơi có tầm quan trọng trong công nghiệp giấy vì ở đây người ta trồng được cây lanh (Linum), một nguyên liệu dùng làm giấy rất tốt.

Cùng với việc sử dụng văn bản ngày càng phổ biến trong các lãnh vực khác của văn hóa (kinh tế, luật, hành chánh,...), từ giữa thế kỷ thứ 14 giấy bắt đầu cuộc tranh đua với giấy da (parchment). Kỹ thuật in sách ra đời từ giữa thế kỷ thứ 15 đã đánh dấu cho vai trò của giấy da trở thành vật liệu để viết xa xỉ. Mặc dù rẻ tiền, mãi cho đến thế kỷ thứ 17 giấy, trong vai trò là vật liệu để viết, mới đẩy lùi được giấy da tương đối đắt tiền hơn.

| Năm khởi đầu sản xuất giấy ở một số nước | |

| 1100 | Tây Ban Nha: San Felipe (Xativa) gần Valencia |

| 1109 | Văn kiện lâu đời nhất được viết trên giấy tại Sicilia |

| 1225 | Văn kiện giấy lâu đời nhất ở Pháp |

| 1246 | Quyển sách của Behaim, linh mục trưởng ở Passau, là các ghi chép tay trên giấy lâu đời nhất ở Đức |

| 1268 | Giấy được sản xuất ở Ý (Fabriano) |

| 1283 | Máy xay giấy ở Treviso |

| 1293 | Máy xay giấy ở Bologna |

| 1390 | Máy xay giấy đầu tiên ở Đức tại Nürnberg |

| 1469 | St. Pölten ở Áo |

| 1494 | Stevenage ở Anh |

| 1573 | Klippan, Thụy Điển |

| 1575 | México |

| 1576 | Moskva, Nga |

| 1586 | Dordrecht, Hà Lan |

| 1690 | Germantown, Mỹ |

Các phương pháp sản xuất giấy

Giấy có thể được sản xuất thủ công hoặc bằng máy, tùy thuộc vào loại sợi được sử dụng làm nguyên liệu. Thành phần chính của giấy là các sợi cellulose. Trước tiên, tinh bột, nhựa cây và các thành phần khác của cây được tách ra khỏi cellulose. Sau khi tách ra, cellulose được pha loãng trong nước và chuyển thành sợi. Khi hỗn hợp này (gần 95% là nước) được đổ lên một cái rây, phần lớn nước sẽ thoát đi. Rây phải được lắc đều, các sợi sẽ nằm chồng lên nhau và tạo thành một tấm giấy. Nếu có một mẫu hình trên lưới rây, các sợi sẽ ít nằm chồng lên nhau ở những vị trí đó và khi soi tấm giấy dưới ánh sáng có thể nhận ra hình chìm trên giấy.

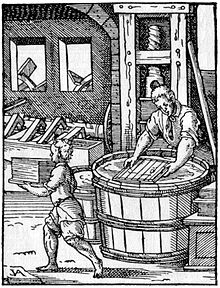

Sản xuất trước khi công nghiệp hóa

Cho đến nửa sau của thế kỷ 19, các sợi cellulose cần thiết được thợ làm giấy thu thập từ quần áo cũ làm từ sợi lanh. Những người mua và bán quần áo cũ là những người cung cấp nguyên liệu cho các nhà máy giấy. Đôi khi quần áo cũ đã quá hiếm và bị cấm xuất khẩu, và người ta đã áp dụng cả vũ lực để ngăn chặn điều này.

Trong các nhà máy giấy, giấy tái chế được cắt thành mảnh vụn, đôi khi được rửa sạch và xử lý để thành phần xơ, sau đó được đưa vào máy xay nhỏ để tạo thành sợi. Máy xay hoạt động bằng sức nước.

Vào nửa đầu của thế kỷ 19, người ta chuyển sang sử dụng clo để tẩy giấy thay vì chỉ đơn giản là làm sạch các mảnh giấy cũ. Việc thất thoát sợi giấy ít hơn và cũng có thể sử dụng các loại vải màu khác nhau.

Thợ làm giấy múc hỗn hợp bột giấy loãng này bằng một cái rây thấp, làm từ đồng hình chữ nhật có lưới rất tinh. Rây có thể tháo rời được. Sau đó, một thợ khác ép tờ giấy từ rây lên một tấm nỉ trong khi thợ khác đổ bột giấy vào. Sau khi ép xong, các tờ giấy được treo để phơi khô trong những phòng lớn và khô ráo, chủ yếu là trong những nhà kho hoặc trên gác xép. Sau đó, giấy được ép lần nữa, vuốt phẳng, phân loại và đóng gói. Nếu là giấy viết, phải được tráng keo bằng cách nhúng vào keo, ép và phơi khô.

Phương pháp làm giấy thủ công này ngày nay chỉ áp dụng cho các loại sợi cao cấp, và qua đó là giấy, có chất lượng tốt, các sợi nằm theo hướng đều nhau.

Máy Hollander (một phát minh của các thợ làm giấy người Hà Lan vào khoảng năm 1670) là bước đột phá kỹ thuật hiện đại. Đây là một máy sản xuất bột giấy không còn sử dụng giấy tái chế làm nguyên liệu mà chủ yếu từ dây thừng, dây cáp và lưới đánh cá. Các vật liệu này rất cứng được cắt nhỏ trước tiên trong một máy giã với búa đập và dao nhọn (Kapperij), sau đó được đưa vào một máy xay (Kollergang) để tiếp tục cắt nhỏ.

Công nghiệp hóa sản xuất giấy

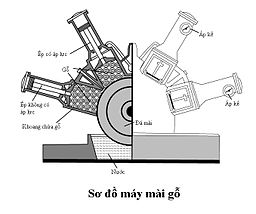

Từ khoảng năm 1850, máy mài gỗ được sử dụng, mở ra khả năng sản xuất giấy công nghiệp từ nguyên liệu gỗ giá rẻ. Vào khoảng năm 1879, chỉ riêng ở Đức đã có khoảng 340 xưởng mài gỗ như vậy. Loại bột gỗ này, chứa lignin, có thể làm giấy bị ố vàng sau một thời gian. Friedrich Gottlob Keller (1816 – 1895) là người phát minh ra loại giấy làm từ bột gỗ này.

Sản xuất giấy trong công nghiệp

Nguyên liệu

Giấy có thể được sản xuất từ nguyên liệu mới như gỗ, hoặc có thể sử dụng giấy đã qua sử dụng làm nguyên liệu.

Trong quá trình sản xuất giấy hiện đại, nguyên liệu chính là sợi cellulose từ gỗ hoặc rơm rạ. Bên cạnh đó, cần sử dụng keo và các chất độn. Độ dài của sợi cellulose tác động lớn đến chất lượng và độ bền của giấy. Không phải loại gỗ nào cũng phù hợp để sản xuất giấy công nghiệp. Gỗ từ các loài cây sau được xem là thích hợp để làm giấy:

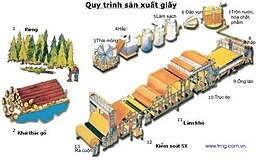

1 và 2: Khai thác gỗ từ rừng

3: Thái mỏng

4: Hấp

5: Làm sạch

6: Đập vụn

7: Trộn nước, hóa chất, phẩm

8: Nhập liệu

9: Ống lăn

10: Trục ép

11: Lô sấy, ép quang

12: Kiểm soát sản xuất

13: Ra cuộn

| Cây lá kim (Cây gỗ mềm): | Cây lá rộng (Cây gỗ cứng): |

|

|

Điều kiện địa phương và nguồn nguyên liệu có sẵn quyết định loại gỗ được sử dụng làm nguyên liệu chính. Các loại cây sinh trưởng nhanh như dương đáp ứng nhu cầu lớn của công nghiệp. Trên nguyên tắc, mọi loại cây có cellulose đều có thể được sử dụng để sản xuất giấy. Giấy tái chế ngày càng được ưa chuộng hơn làm nguyên liệu. Tại Đức, giấy tái chế chiếm gần 50% nguồn nguyên liệu sản xuất giấy, bìa cứng và carton.

Ở châu Âu và châu Mỹ, người ta cũng sử dụng lúa mì và lúa mạch đen để lấy sợi, ở Bắc Phi có một số loại cỏ, và tại Nhật Bản, rơm từ cây lúa vẫn được sử dụng, trong khi ở Ấn Độ là cây tre.

Việc sử dụng giấy tái chế làm nguyên liệu sản xuất giấy là xu hướng đang phát triển trong công nghiệp giấy.

- Ưu điểm của việc sử dụng giấy tái chế làm bột giấy là chỉ cần đánh tơi và nghiền trong thời gian ngắn hơn so với sử dụng gỗ (28 phút so với 45 phút), đồng thời giúp giải quyết các vấn đề về môi trường.

Sản xuất bột giấy từ giấy tái chế

Gỗ có thể được xử lý cơ học hoặc hóa học

Xử lý cơ học của gỗ

- Bột gỗ mài trắng được sản xuất từ gỗ đã được bóc vỏ trong các máy mài gỗ.

Bột gỗ mài nâu hình thành khi các cuống cây được thấm ướt trong các nồi nấu trước khi được mài.

Phương pháp sản xuất bột nhiệt cơ từ phế liệu gỗ bằm nhỏ và vỏ bào của các xưởng cưa. Theo phương pháp TMP (bột nhiệt cơ cơ học), các miếng gỗ được làm thấm ướt ở 130 °C, làm cho các liên kết linhin yếu đi, sau đó được nghiền trong các máy nghiền. Nếu có sử dụng hóa chất thêm vào trong quá trình thấm ướt gọi là phương pháp CTMP (bột hóa nhiệt cơ cơ học).

Sử dụng các biện pháp xử lý hóa học để tách sợi nguyên thủy từ gỗ bằng cách nấu. Sau 12 đến 15 tiếng nấu, các sợi cellulose được tách ra khỏi các thành phần cứng khác của gỗ.

- 40% - 50% cellulose, 10% - 55% hemicellulose, 20% - 30% linhin (lignin), 6% - 12% các hợp chất hữu cơ khác, 0,3% - 0,8% hợp chất vô cơ

Các phương pháp kiềm, sunfit và sunfat trong sản xuất bột giấy có sự khác biệt về hóa chất nấu. Linhin còn lại sau quá trình nấu sẽ làm cho bột giấy có màu vàng hoặc nâu, do đó cần rửa sạch và tẩy bột giấy.

Sản lượng sản xuất bột giấy bằng phương pháp hóa học ít hơn so với sản xuất bột gỗ. Sợi cellulose dài hơn, bền và mềm mại hơn. Sợi cellulose từ cây lá kim dài khoảng 2,5 - 4 mm, từ cây lá rộng dài khoảng 1 mm.

Bột giấy sunfat có sợi dài và bền hơn bột giấy sunfit, thường được sử dụng để làm giấy in và giấy viết với độ trắng cao. Bột giấy sunfit thường được dùng để sản xuất giấy vệ sinh mềm.

Bột giấy cần được tẩy trắng để sản xuất giấy trắng. Bột giấy sunfat thường được tẩy bằng clo, do đó nước thải sẽ chứa các hợp chất carbon của clo.

- Cl₂ + H₂O → H + Cl + HClO

Bột sunfit được tẩy bằng hiđro peroxit hoặc oxy. Kỹ thuật này thân thiện hơn với môi trường bằng cách thay thế việc sử dụng clo bằng oxy và dioxide clo.

- 2 NaClO₃ + H₂SO₄ + SO₂ → 2 ClO₂ + 2 NaHSO₄

Bột giấy tẩy không chứa clo có độ bền của sợi kém hơn so với tẩy bằng clo, nhưng ít gây ô nhiễm môi trường hơn nên được ưa chuộng ngày càng nhiều.

Phương pháp organocell

Phương pháp organocell sản xuất bột giấy không sử dụng lưu huỳnh và do đó thân thiện hơn với môi trường. Các mảnh gỗ được nấu với hỗn hợp nước và metanol, và được xử lý bằng dung dịch kiềm qua nhiều giai đoạn dưới áp suất và ở nhiệt độ lên đến 190 °C để tan hết linhin và hemicellulose. Sau đó phải rửa sạch qua nhiều giai đoạn và tiến hành tẩy và tháo nước.

Metanol và kiềm được tái chế song song với quá trình sản xuất bột giấy. Linhin và hemicellulose không chứa lưu huỳnh được thu lại và tiếp tục sử dụng trong công nghiệp hóa học.

Khử mực giấy cũ

Các phương pháp khử mực giấy nhắm vào loại bỏ hạt mực cũng như các chất phụ gia khác như chất độn và các hạt màu trong quá trình tráng phủ ra khỏi thành phần sơ xơi.

Hai phương pháp khử mực giấy phổ biến hiện nay là tuyển nổi và rửa. Tuyển nổi thích hợp cho các hạt mực và phụ gia có kích thước từ 10 đến 250 µm, trong khi rửa thích hợp cho kích thước hạt từ 30 µm trở xuống. Các nhà máy tái chế giấy thường áp dụng cả hai phương pháp này trong quá trình sản xuất.

- Phương pháp tuyển nổi dùng để loại bỏ mực in và các chất phụ gia trong quá trình sản xuất giấy. Quá trình này bao gồm các giai đoạn chính như tách mực in từ sơ xơi bằng các phương pháp in offset, in gravure, in UV-Curing, in letter press hay in flexo và sử dụng các chất khử mực như NaOH (sodium hydroxide), Na2CO3 (sodium silicate), H2O2 (Hydrogen peroxide), các chất hoạt tính bề mặt (surfactant)... Sau khi mực được tách ra, các hạt mực và các chất phụ gia khác được loại bỏ bằng máy nghiền thủy lực.

Xử lý bột trước khi sản xuất giấy

Bột giấy được nghiền trong máy nghiền refiner trước khi đi vào quá trình sản xuất giấy. Trục lăn trong máy nghiền có dao cắt và các dao cố định giúp nghiền và ép sợi cellulose thành các sợi nhỏ hơn, giúp tăng tính kết dính của sợi trong quá trình sản xuất giấy.

Các loại giấy hút nước và mềm mại được sản xuất từ các sợi cellulose nghiền thô như giấy thấm. Các sợi cellulose nghiền tinh được sử dụng để sản xuất các loại giấy cứng và bền hơn, ít thấm nước và có tính trong suốt, chẳng hạn như giấy vẽ kỹ thuật. Quá trình nghiền sợi và điều chỉnh dao quyết định chất lượng của sản phẩm giấy.

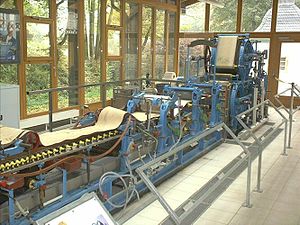

Máy xeo giấy

Quá trình tạo ra tờ giấy trên máy xeo giấy bắt đầu với dung dịch bột giấy chảy qua một màn lưới sau khi đã được làm sạch nhiều lần. Nước chủ yếu bị thoát đi, và cấu trúc của tờ giấy bắt đầu hình thành. Dưới màn lưới, máy hút nước giúp loại bỏ nước dư. Giấy công nghiệp có hai mặt: mặt lưới và mặt láng, các sợi giấy chủ yếu hướng về cùng một hướng, theo chiều chạy của lưới. Sau đó, giấy được ép và đi qua quá trình sấy và ép láng trước khi cuộn tròn.

Các chất độn trong quá trình sản xuất giấy

Ngoài sợi cellulose, bột giấy còn bao gồm đến 30% các chất độn khác như...

- Đất sét Trung Quốc (China clay)

- Tinh bột

- Bari sulfat

- Ti tăng tố

- Phấn phủ

Các chất độn được sử dụng để lấp đầy khoảng cách giữa các sợi giấy, tạo cho giấy mềm mại hơn và có bề mặt láng mịn hơn. Thành phần của chất độn sẽ ảnh hưởng đến độ trong suốt và độ mờ của giấy. Để ngăn ngừa lem mực, keo là rất cần thiết.

Tiêu chuẩn kích thước giấy

Khổ giấy theo tiêu chuẩn quốc tế EN ISO 216 bắt nguồn từ chuẩn DIN 476 của Viện Tiêu chuẩn Đức (Deutschen Institut für Normung - DIN) năm 1922. Bên cạnh tiêu chuẩn này, còn có các hệ thống khác như tại Hoa Kỳ và Canada.

Phân loại giấy tại Việt Nam theo HS

Chương 48

Theo bảng phân loại HS, giấy chủ yếu thuộc nhóm 48

1. Giấy in báo, dạng cuộn hoặc tờ:

Đây là loại giấy không tráng được sử dụng để in báo, có tỷ lệ sợi gỗ thu được từ các phương pháp chế biến cơ học hoặc cơ-hoá học chiếm 65% tổng lượng sợi trở lên, không phủ bề mặt mỏng, có độ bóng bề mặt Parker Print Surf (IMPa) trên 2.5 micromet, có định lượng từ 40 g/m² đến không quá 65 g/m².

2. Giấy không tráng (uncoated paper) được sử dụng để viết, in và các mục đích in ấn khác; giấy làm thẻ hoặc dải đục lỗ:

Nhóm này bao gồm giấy được sản xuất từ bột giấy đã được tẩy trắng hoặc bột giấy thu được từ các phương pháp chế biến cơ học hoặc hóa học, đáp ứng ít nhất một trong những tiêu chuẩn sau đây:

- 2.1. Đối với giấy có định lượng ≤ 150g/m²:

- 2.1.1. Chứa ≥ 10% sợi thu được từ phương pháp cơ học hoặc hóa cơ, và:

- 2.1.1.1. Định lượng ≤ 80g/m²; hoặc

- 2.1.1.2. Nhuộm màu toàn bộ

- 2.1.2. Chứa ≥ 8% các thành phần khác, và:

- 2.1.2.1. Định lượng ≤ 80g/m²; hoặc

- 2.1.2.2. Nhuộm màu toàn bộ

- 2.1.3. Chứa ≥ 3% các thành phần khác, có độ sáng ≥ 60%

- 2.1.4. Chứa ≥ 3% và ≤ 8% các thành phần khác, có độ sáng ≤ 60% và chỉ số bục (burst index) ≤ 2.5 kPa.m²/g

- 2.1.5. Chứa ≤ 3% các thành phần khác, có độ sáng ≥ 60%, chỉ số bục (burst index) ≤ 2.5 kPa.m²/g

- 2.1.1. Chứa ≥ 10% sợi thu được từ phương pháp cơ học hoặc hóa cơ, và:

- 2.2. Đối với giấy có định lượng ≥ 150g/m²:

- 2.2.1. Nhuộm màu toàn bộ

- 2.2.2. Có độ sáng ≥ 60% và:

- 2.2.2.1. Độ dày ≤ 225 micromet; hoặc

- 2.2.2.2. Độ dày ≥ 225 micromet nhưng ≤ 508 micromet và chứa ≥ 3% các thành phần khác

- 2.2.3. Có độ sáng ≤ 60%, độ dày 254 micromet và chứa ≥ 8% các thành phần khác

3. Giấy vệ sinh, khăn lau mặt, khăn tay, khăn ăn và các loại tương tự được sử dụng cho mục đích nội thất, vệ sinh; giấy nỉ xenlulô và giấy nỉ mỏng làm từ sợi xenlulô; có thể đã được xử lý nhăn, dập nổi, đục lỗ, nhuộm màu bề mặt, trang trí hoặc in trên bề mặt, dạng cuộn hoặc tờ

4. Giấy và bìa Kraft không được tẩy trắng, dạng cuộn hoặc tờ: Giấy có tỷ lệ sợi gỗ thu được từ phương pháp chế biến hóa học soda hoặc sulfat chiếm ≥ 80% tổng lượng sợi.

Trong nhóm này, bao gồm các loại giấy 4804.11 và 4804.19, là giấy dùng để đóng gói được hoàn thiện bằng máy hoặc được láng bằng máy, có tỷ lệ sợi gỗ thu được từ phương pháp chế biến hóa học soda hoặc sulfat chiếm ≥ 80%, dạng cuộn, có định lượng khoảng 115g/m², có chỉ số cháy Mullerf tối thiểu được tính bằng phương pháp nội suy hoặc ngoại suy tuyến tính theo bảng kết quả dưới đây:

- Định lượng (g/m²): 115; 125; 200; 300; 400

- Chỉ số cháy Mullerf tối thiểu: 393; 417; 637; 824; 961

Trong nhóm này, bao gồm các loại giấy 4804.21 và 4804.29 'giấy kraft làm bao' là giấy được hoàn thiện bằng máy có tỷ lệ sợi gỗ thu được từ phương pháp chế biến hóa học soda hoặc sulfat ≥ 80%, dạng cuộn, có định lượng từ 60g/m² đến 115 g/m², thoả mãn một trong các điều kiện sau đây:

- 4.1. Có chỉ số cháy Mullen ≥ 3.7 kPa.m²/g và hệ số căng ≥ 4.5% theo chiều ngang và ≥ 2% theo chiều máy

- 4.2. Có chỉ số độ bền và độ giãn được tính bằng phương pháp nội suy - ngoại suy tuyến tính từ bảng tính dưới đây:

| Định lượng (g/m²) | 60 | 70 | 80 | 100 | 115 |

|---|---|---|---|---|---|

| Độ dai tối thiểu theo chiều máy (mN) | 700 | 830 | 965 | 1.230 | 1.425 |

| Độ dai tối thiểu theo chiều máy + chiều ngang mN | 1.510 | 1.790 | 2.070 | 2.536 | 3.060 |

| Độ giãn tối thiểu theo chiều ngang (kN/m) | 1.9 | 2.3 | 2.8 | 3.7 | 4.4 |

| Độ giãn tối thiểu theo chiều máy + chiều ngang (kN/m) | 6 | 7.2 | 8.3 | 10.6 | 12.3 |

5. Giấy và bìa không tráng khác, không tráng, dạng cuộn hoặc tờ, chưa được gia công hoặc xử lý khác

6. Giấy đã được phủ sunphat, giấy chống thấm dầu, giấy vẽ kỹ thuật (tracing paper) và giấy bóng kính, các loại giấy bóng trong và giấy bóng mờ khác, dạng cuộn hoặc tờ

7. Giấy hỗn hợp là sản phẩm của việc dán kết các lớp giấy phẳng với nhau bằng một lớp keo dính, không tráng hoặc thấm tẩm bề mặt, có hoặc không có gia cố bên trong, dạng cuộn hoặc tờ.

8. Giấy gấp nếp sóng (có thể được dán tờ phẳng lên mặt), làm vân, nhăn, dập nổi hoặc tạo lỗ, dạng cuộn hoặc tờ.

9. Giấy than, giấy tự sao chép và các loại giấy sao chụp khác (bao gồm cả giấy tráng hoặc thấm tẩm để sử dụng trong máy đánh giấy nến hoặc in bản kẽm), đã hoặc chưa in, dạng cuộn hoặc tờ.

10. Giấy tráng (giấy có lớp phủ - coated paper) trên một hoặc cả hai mặt bằng một lớp cao lanh hoặc các chất vô cơ khác, có thể có chất kết dính, không có lớp phủ bề mặt bên ngoài khác, có thể đã được nhuộm màu bề mặt, trang trí hoặc in bề mặt, dạng cuộn hoặc tờ.

11. Giấy nỉ xenlulô, giấy nỉ mỏng làm từ sợi xenlulô đã được tráng, thấm tẩm, phủ nhuộm màu bề mặt, có thể đã được trang trí hoặc in bề mặt, dạng cuộn hoặc tờ.

12. Khối lọc, thanh tấm lọc, bột giấy dạng tấm

13. Giấy cuốn thuốc lá, có thể đã được chia cắt thành miếng nhỏ hoặc cuốn sẵn thành ống

14. Giấy dán tường và các loại giấy phủ tường tương tự

15. Tấm phủ sàn

16. Giấy than, giấy tự copy và các loại giấy dùng để sao chụp khác, giấy nến và các bản in offset bằng giấy

17. Phong bì, thiếp mời, bưu thiếp, danh thiếp, các loại hộp, túi và các sản phẩm tương tự bằng giấy khác để đựng thư từ trao đổi

18. Giấy dùng cho vệ sinh và các loại giấy tương tự, giấy nỉ, giấy nỉ mỏng bằng sợi xenlulô dùng mục đích cắt theo hình dạng, kích thước khăn lau tay, khăn mặt, khăn trải bàn, khăn ăn, tã lót, băng vệ sinh, khăn trải giường, đồ dùng nội trợ, vệ sinh và một số, các vật phẩm trang trí, đồ phụ tùng tương tự

19. Thùng, sắc, túi nhỏ và các loại bao bì khác bằng giấy

20. Sổ đăng ký, sổ sách kế toán, vở ghi chép (Sổ đặt hàng, biên lai), sổ ghi nhớ, nhật ký, vở bài tập...

21. Các loại nhãn bằng giấy hoặc bìa, đã hoặc chưa in

22. Ống lõi, tuýp, suốt, cửi và các loại tương tự bằng bột giấy, giấy hoặc bìa, đã hoặc chưa đục lỗ hoặc làm cứng.

23. Giấy bìa, giấy xenlulo và giấy nỉ mỏng sợi xenlulo khác, cắt theo kích cỡ hoặc mẫu, các vật phẩm khác bằng bột giấy, giấy hoặc bìa giấy, giấy nỉ xenlulo hoặc giấy nỉ mỏng sợi xenlulo

Chương khác

Ngoài ra, có một số loại giấy được phân vào các nhóm khác:

24. Giấy thơm, các loại giấy đã thấm tẩm mỹ phẩm: nhóm 33

25. Giấy hoặc tấm lót xenlulo đã thấm tẩm, tráng, phủ bằng xà phòng hoặc chất tẩy (nhóm 34.01), hoặc bằng các chất đánh bóng, kem hoặc các chế phẩm tương tự: nhóm 34.05)

26. Giấy hoặc cáctông có phủ lớp chất nhạy (Photographic paper): nhóm 37.01 đến 37.04, chưa phơi sáng hoặc đã phơi sáng nhưng chưa tráng

27. Giấy được thấm tẩm chất thử chẩn đoán (Paper chromatography) hoặc chất thử thí nghiệm: nhóm 38.22

28. Giấy được gia cố bằng tấm plastic, hoặc một lớp giấy hoặc cáctông được tráng hoặc phủ một lớp plastic, lớp plastic này dày hơn 1/2 tổng bề dày, hoặc các sản phẩm làm bằng loại giấy này (trừ các tấm phủ tường thuộc nhóm 48.14): nhóm 39

29. Giấy hoặc các tông ráp (Sandpaper): nhóm 68.05; giấy hoặc cáctông bồi mica: nhóm 68.14

Các tiêu chuẩn đánh giá chất lượng giấy

Các tiêu chuẩn dùng để đánh giá chất lượng giấy bao gồm: độ trắng, định lượng giấy, độ dày, độ cứng, độ đục, độ trong, độ bền xé, độ bền gấp, chiều dài đứt, độ ẩm, độ hút nước, độ kiềm, độ sần, độ nhám, độ tro và khối lượng riêng.

Theo định lượng

- Giấy lụa, giấy mỏng: ≤40 g/m²

- Giấy: 40 - 120 g/m²

- Giấy bìa: 120 - 200 g/m²

- Bìa: >200 g/m²

Theo màu sắc

- Nâu: giấy chưa tẩy trắng

- Trắng: giấy đã tẩy trắng

- Giấy màu: giấy đã tẩy trắng và nhuộm màu dye hoặc pigment.

Theo ứng dụng

- Công nghiệp: giấy bao bì, giấy gói, giấy lọc, giấy cách điện...

- Văn hóa: giấy viết, giấy in, giấy báo, giấy in tiền...

- Lương thực: giấy gói thực phẩm, giấy gói kẹo, giấy túi chè...

Theo vật liệu

- Sợi gỗ: giấy sản xuất từ sợi gỗ

- Nông sản: rơm, cỏ...

- Tái chế: rác thải hoặc bột giấy thứ cấp

Theo xử lý bề mặt

- Giấy tráng: tráng cao lanh hoặc các hợp chất vô cơ khác

- Giấy không tráng: không tráng cao lanh hoặc các hợp chất vô cơ khác

- Giấy tráng nhôm, thiếc, hợp chất cao phân tử...

Theo kỹ thuật kết thúc quá trình sản xuất

- Giấy cán láng và siêu cán láng

- Giấy tráng men

- Giấy có bề mặt được làm bóng 1 mặt hoặc cả hai mặt

Đọc thêm

- In ấn

- In lưới

- In offset

- In thạch bản

- Nghệ thuật gấp giấy Origami

- Nghệ thuật cuốn giấy tại Việt Nam

- Danh sách bảo tàng giấy (tiếng Đức)