Một công đoạn lãng phí nguyên vật liệu và tốn kém về mặt tài chính, nhưng không có cách nào hiệu quả hơn!

CPU và cảm biến hình ảnh là hai phần 'đầu não' của máy tính và máy ảnh. Đối với máy tính, đây là phần xử lý trung tâm, có khả năng tính toán và điều khiển hoạt động của các thành phần khác.

Với máy ảnh, đây là phần thu nhận ánh sáng và chuyển đổi thành tín hiệu số để lưu trữ thành hình ảnh. Thiếu nó, không có nền công nghiệp nhiếp ảnh số như hiện nay và mọi người vẫn phải sử dụng film để lưu giữ hình ảnh.

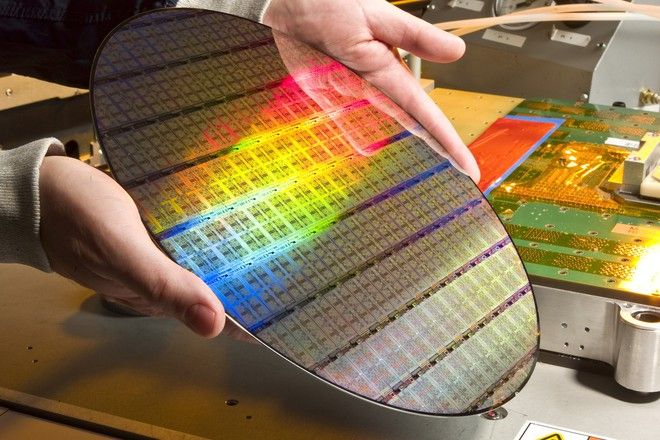

Một tấm wafer để chế tạo CPU máy tính

Trong việc tìm hiểu về việc tại sao smartphone có số 'chấm' cao hơn cả máy ảnh chuyên nghiệp, ta biết rằng cảm biến bán dẫn không được làm riêng lẻ, mà được sản xuất theo số lượng lớn trên một tấm silicone hình tròn gọi là 'wafer', sau đó cắt nhỏ ra. Quá trình này không hoàn hảo, vì việc cắt những tấm hình chữ nhật từ một vật hình tròn luôn gây ra lãng phí nguyên vật liệu.

Một tấm wafer có thể tạo ra từ 20-24 cảm biến máy ảnh full-frame, lãng phí đến 36% diện tích; 80 cảm biến APS-C (crop x1.5) với độ lãng phí 18%; và 244 cảm biến 1 inch với diện tích lãng phí 12.6%. Dù cắt nhỏ tới đâu, luôn có diện tích bỏ đi vì không thể tạo ra được đường cong bằng cách xếp hàng tỷ đường thẳng!

Quá trình sản xuất cảm biến hình ảnh từ wafer

Những wafer này không hề rẻ. Hiện không có con số chính xác về giá, nhưng ước tính 1 wafer silicon chất lượng cao đường kính 8 inch có thể lên tới 5000 USD. Vậy tại sao không làm wafer hình chữ nhật hoặc vuông ngay từ đầu để tránh lãng phí nguyên vật liệu và tốn tiền khi cắt ra CPU và cảm biến hình ảnh?

Một thỏi silicon lớn trước khi được cắt nhỏ

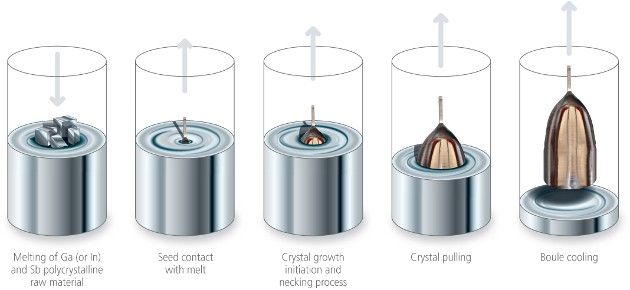

Câu trả lời nằm ở cách chúng được chế tạo. Wafer ban đầu không phải là hình tròn, mà là một 'cục' rất lớn hình trụ được gọi là thỏi silicon. Thỏi này được chế tạo bằng phương pháp Czochralski, được phát minh bởi nhà khoa học Jan Czochralski.

Theo đó, silicon nguyên chất được nung chảy thành chất lỏng với độ tinh khiết rất cao (tỷ lệ 1/10.000.000 nguyên tử không nguyên chất). Sau đó, một thanh tinh thể silicon được gọi là 'nhân' được nhúng vào chất lỏng này, vừa được xoay vừa kéo lên từ từ. Càng lên cao nhiệt độ càng thấp, silicon dần bám vào nhân, nhờ có lực ly tâm nên phân bố đều thành một 'thỏi' như hình ảnh ở trên.

Quá trình Czochralski

Quá trình này được giải thích một cách đơn giản trong video dưới đây:

Sau khi thỏi silicon nguội, chúng được cắt thành các miếng nhỏ bằng lưỡi cắt kim cương với độ chính xác cao. Các miếng này sau khi được rửa sạch và đánh bóng, sẽ trở thành wafer silicon, sẵn sàng cho các bước xử lý để trở thành CPU, cảm biến ảnh hoặc các bảng mạch tích hợp khác.

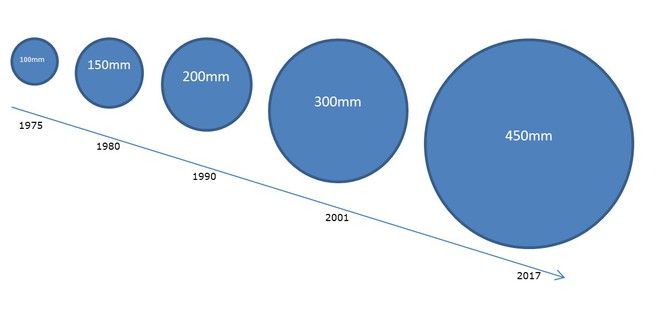

Cách duy nhất để tiết kiệm chi phí trong quá trình này là tăng đường kính của thỏi silicon, tương đương với việc tăng đường kính của wafer. Với kích thước lớn, người ta có thể sản xuất nhiều sản phẩm hơn trong mỗi 'lô', từ đó tăng hiệu suất làm việc và giảm chi phí.

Kích thước wafer qua các thời kỳ

Dù hiệu suất có tăng cao đến đâu, giá thành sản xuất các sản phẩm vẫn rất cao do quy trình chế tạo phức tạp và nhiều tiêu chuẩn cần đạt được. Đó là lý do tại sao chỉ có một số ít nhà sản xuất CPU và cảm biến ảnh chất lượng cao trên thế giới, chứ không phải ai cũng có thể sản xuất chúng từ silicon (được chế tạo từ cát - một nguồn nguyên liệu phổ biến).