Xi măng Portland, hay còn gọi là Xi măng Portland thông thường (OPC), là loại xi măng được sử dụng rộng rãi nhất trên toàn cầu. Đây là thành phần chính trong bê tông, vữa, và hồ. Xi măng Portland chủ yếu được làm từ clinker Portland, chiếm khoảng 95 - 96%, cùng với thạch cao, chiếm 4-5%. Khi thêm các phụ gia như xỉ lò cao, xỉ hạt lò cao nghiền mịn, tro than, pouzzolan tự nhiên vào xi măng Portland, nếu hàm lượng phụ gia (bao gồm cả thạch cao) không vượt quá 40%, và phụ gia đầy không quá 20%, thì sản phẩm này được gọi là xi măng Portland hỗn hợp.

Tại Việt Nam, hệ thống tiêu chuẩn về xi măng Portland đã được xây dựng dựa trên các tiêu chuẩn quốc tế như:

TCVN 2682: 1999: Xi măng Portland

TCVN 5691:1992: Xi măng Portland trắng

TCVN 6067:1995: Xi măng Portland chống sulfat

TCVN 6069:2007: Xi măng Portland ít phát nhiệt

TCVN 6260:2009: Xi măng Portland hỗn hợp

Lịch sử

Vào ngày 21 tháng 10 năm 1824, xi măng Portland chính thức ghi tên vào lịch sử khi Joseph Aspdin nhận bằng sáng chế cho phương pháp sản xuất loại xi măng mà ông đặt tên là xi măng Portland. Tên gọi này xuất phát từ sự tương đồng về màu sắc với loại đá ở đảo Portland, miền Nam nước Anh.

Thành phần khoáng vật của clinker Portland

Thường thì trong clinker, tỷ lệ phần trăm khối lượng của các khoáng vật sẽ thay đổi như sau:

- Alit: 3CaO.SiO2 (C3S) chiếm từ 60-65%

- Belit: 2CaO.SiO2 (C2S) chiếm từ 20-25%

- Celit: 3CaO.Al2O3 (C3A) chiếm từ 4-12%

- Alumino-Ferit: 4CaO.Al2O3.Fe2O

3 (C4AF) chiếm từ 1-5%(7-14%)

- Khi các khoáng vật này tiếp xúc với nước (bao gồm cả mồ hôi), chúng phản ứng và giải phóng Ca(OH)2 - một chất kiềm rất mạnh có thể gây ăn mòn da, cùng với các oxide acid khác, gây dị ứng xi măng đối với những người có cơ địa nhạy cảm hoặc tiếp xúc lâu dài với xi măng

Thành phần hóa học của clinker Portland được biểu thị bằng tỷ lệ phần trăm các oxide

Các oxide như MgO, SO3, Na2O, K2O, TiO, Cr2O, P2O5 chỉ chiếm một tỷ lệ rất nhỏ nhưng vẫn ảnh hưởng xấu đến chất lượng của xi măng

Quá trình sản xuất xi măng

- Các bước trong quy trình sản xuất xi măng:

1. Chuẩn bị nguyên liệu

2. Trộn nguyên liệu

3. Nung để tạo ra clinker

4. Nghiền clinker kết hợp với các phụ gia khác

- Sản phẩm ở các giai đoạn nung clinker trong lò

Giai đoạn 1: CaCO3, Al2O3.2SiO2.2H2O, Fe2O3

Giai đoạn 2: CaCO3, Al2O3.2SiO2, Fe2O3

Giai đoạn 3: CaO, Al2O3.2SiO2, Fe2O3

Giai đoạn 4: CaO, Al2O3, SiO2, Fe2O3

Giai đoạn 5: CaO + Al2O3 -> 3CaO.Al2O3 (Celit)

CaO + SiO2 -> 2CaO.SiO2 (Belit)

2CaO.SiO2 + CaO -> 3CaO.SiO2 (Alit)

- Các yếu tố ảnh hưởng đến chất lượng xi măng trong quá trình sản xuất

- Chất lượng nguyên liệu: Các nguyên liệu cơ bản để sản xuất xi măng bao gồm đá vôi chứa CaCO3, đất sét, quặng sắt (nếu cần), và thạch cao. Chất lượng của các nguyên liệu này có ảnh hưởng trực tiếp đến từng công đoạn sản xuất xi măng thông qua thành phần hóa học của chúng, cũng như công nghệ xử lý tạp chất và trộn nguyên liệu.

- Chất lượng nung clinker: Clinker chủ yếu được sản xuất bằng lò đứng và lò quay. Chất lượng sản phẩm từ hai loại lò này có sự khác biệt dù sử dụng cùng một nguyên liệu do thời gian nung, các yếu tố tác động, và quy trình nung khác nhau.

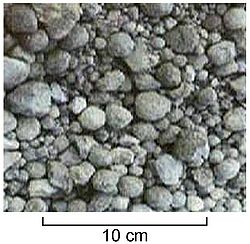

- Chất lượng nghiền: Clinker sau khi ra khỏi lò có dạng các cục nhỏ với đường kính từ 10–40 mm và cần được nghiền đến độ mịn yêu cầu. Khi kích thước hạt càng nhỏ, diện tích bề mặt càng lớn, giúp tăng cường sự tiếp xúc và đẩy nhanh quá trình phản ứng thủy hóa.

- Chất lượng phụ gia: Đặc điểm của các loại xi măng phụ thuộc nhiều vào thành phần phụ gia và công thức trộn lẫn. Tùy thuộc vào mục đích sử dụng, các phụ gia khác nhau được thêm vào để tạo ra các loại xi măng khác nhau.

- Xi măng Portland hỗn hợp (PCB)

- Xi măng Aluminat

- Xi măng pouzzolan

- Xi măng xỉ lò cao

- Xi măng muội silic